ABMESSUNGEN UND GRÖSSEN VON STAHLROHREN EN 10255

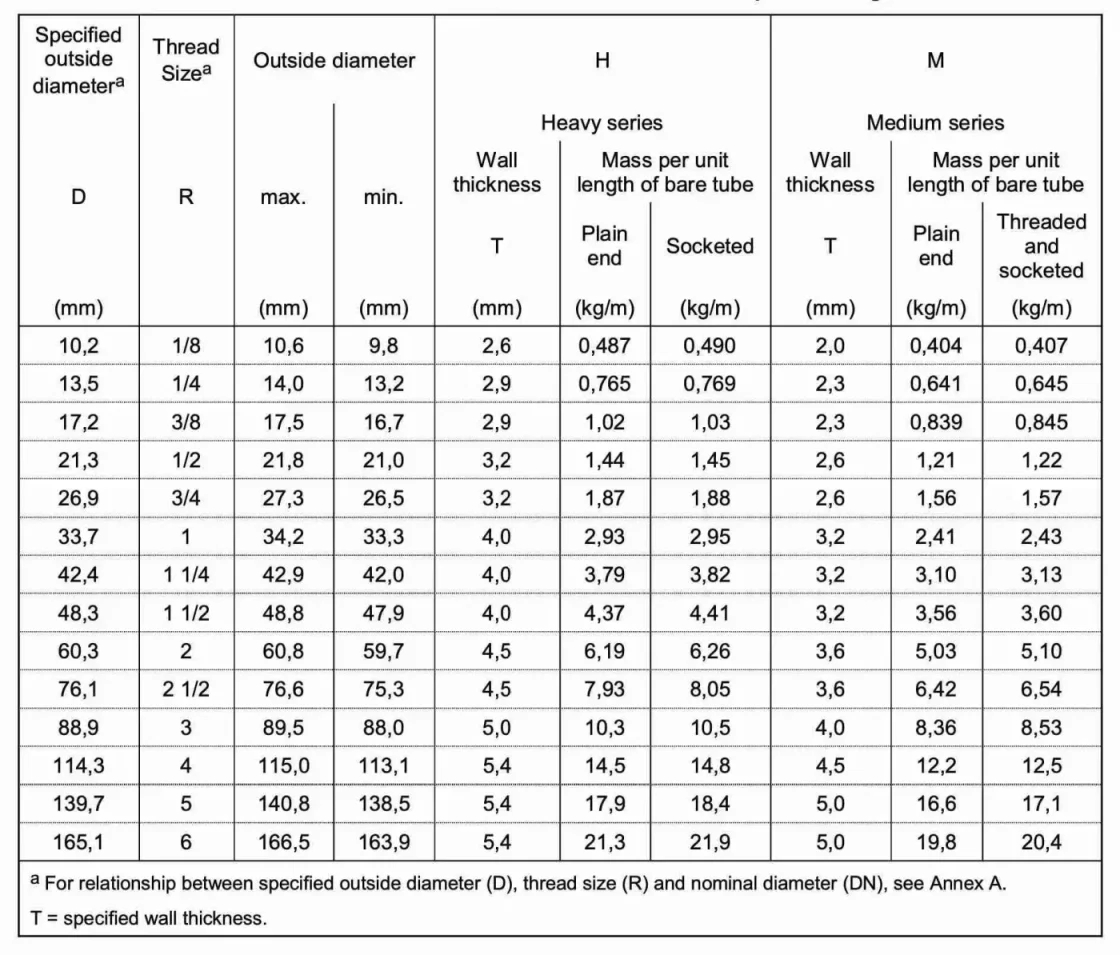

Die folgende Tabelle enthält die Abmessungen und das Gewicht von Stahlrohren gemäß der europäischen Norm EN 10255 „Rohre aus nicht legiertem Stahl, geeignet zum Schweißen und Gewindeschneiden“ und der britischen Norm BS 1387:1985 „Spezifikation für Stahlrohre und Rohre mit Gewinde und Muffe sowie für Stahlrohre mit glattem Ende, die zum Schweißen oder Anschrauben an BS 21-Rohrgewinde geeignet sind“:

|

Angegeben draußen Durchmessera

(mm) |

Faden Sizea

R |

Draußen

max.

(mm) |

Durchmesser

min.

(mm) |

H

Wand Dicke

T

(mm) |

H

Eavy-Serie

Masse Länge o

Schmucklos Ende

(kg/m) |

s

pro Einheit f blankes Rohr

Gesockelt

(kg/m) |

Mich

Wand Dicke

T

(mm) |

M

dium seri

Masse Länge o

Schmucklos Ende

(kg/m) |

es

pro Einheit f blankes Rohr

Mit Gewinde Und gesockelt

(kg/m) |

| 102 | 1/8 | 10,6 | 98 | 26 | 487 | 490 | 20 | 404 | 407 |

| 135 | 1/4 | 14,0 | 132 | 29 | 765 | 769 | 23 | 641 | 645 |

| 172 | 3/8 | 17,5 | 167 | 29 | 102 | 103 | 23 | 839 | 845 |

| 213 | 1/2 | 218 | 210 | 32 | 144 | 145 | 26 | 121 | 122 |

| 269 | 3/4 | 27,3 | 265 | 32 | 187 | 188 | 26 | 156 | 157 |

| 337 | 1 | 342 | 333 | 40 | 293 | 295 | 32 | 241 | 243 |

| 424 | 11/4 | 42,9 | 420 | 40 | 379 | 382 | 32 | 310 | 313 |

| 483 | 11/2 | 488 | 479 | 40 | 437 | 441 | 32 | 356 | 360 |

| 603 | 2 | 60,8 | 597 | 45 | 619 | 626 | 36 | 503 | 510 |

| 761 | 21/2 | 766 | 753 | 45 | 793 | 805 | 36 | 642 | 654 |

| 889 | 3 | 89,5 | 880 | 50 | 103 | 105 | 40 | 836 | 853 |

| 1,143 | 4 | 1,150 | 1,131 | 54 | 145 | 148 | 45 | 122 | 125 |

| 1,397 | 5 | 1,408 | 1,385 | 54 | 179 | 184 | 50 | 166 | 171 |

| 1,651 | 6 | 1,665 | 1,639 | 54 | 213 | 219 | 50 | 198 | 204 |

| a Zum Verhältnis zwischen spezifiziertem Außendurchmesser (D), Gewindegröße (R) und Nenndurchmesser (DN) siehe Anhang A. T=spezifizierte Wandstärke. |

|||||||||

|

Nennbohrung |

Außendurchmesser |

Dicke |

Gewicht |

||||||

|

Licht |

Medium/ Schwer

|

Licht |

Medium |

Schwer |

Licht |

Medium |

Schwer |

||

|

In |

mm |

mm |

mm |

mm |

mm |

mm |

kg/m |

kg/m |

kg/m

|

|

1/4 |

8 |

13.6 |

13.9 |

1.80 |

2.3 |

2.9 |

0.515 |

0.641 |

0.765 |

|

3/8 |

10 |

17.1 |

17.4 |

1.80 |

2.3 |

2.9 |

0.670 |

0.839 |

1.020 |

|

1/2 |

15 |

21.4 |

21.7 |

2.00 |

2.6 |

3.2 |

0.947 |

1.210 |

1.440 |

|

3/4 |

20 |

26.9 |

27.2 |

2.30 |

2.6 |

3.2 |

1.380 |

1.560 |

1.870 |

|

1 |

25 |

33.8 |

34.2 |

2.60 |

3.2 |

4.0 |

1.980 |

2.410 |

2.940 |

|

1 1/4 |

32 |

42.5 |

42.9 |

2.60 |

3.2 |

4.0 |

2.540 |

3.100 |

3.800 |

|

1 1/2 |

40 |

48.4 |

48.8 |

2.90 |

3.2 |

4.0 |

3.230 |

3.570 |

4.380 |

|

2 |

50 |

60.2 |

60.8 |

2.90 |

3.6 |

4.5 |

4.080 |

5.030 |

6.190 |

|

2 1/2 |

65 |

76.0 |

76.6 |

3.20 |

3.6 |

4.5 |

5.710 |

6.430 |

7.930 |

|

3 |

80 |

88.7 |

89.5 |

3.20 |

4.0 |

5.0 |

6.720 |

8.370 |

10.300 |

|

4 |

100 |

113.9 |

114.9 |

3.60 |

4.5 |

5.4 |

9.750 |

12.200 |

14.500 |

|

5 |

125 |

– |

140.6 |

– |

5.0 |

5.4 |

– |

16.600 |

17.900 |

|

6 |

150 |

– |

165.1 |

– |

5.0 |

5.4 |

– |

19.700 |

21.300 |

CHEMISCHE ZUSAMMENSETZUNG VON ROHREN EN 10255

| Grad | Chemische Zusammensetzung (%) | |||

| S195T | C | Mn | P | S |

| Kleiner oder gleich 0,20 | Kleiner oder gleich 1,40 | Kleiner oder gleich 0,035 | Kleiner oder gleich 0,030 | |

MECHANISCHE EIGENSCHAFTEN VON ROHREN EN 10255

| Grad | Mechanische Eigenschaften | ||

| S195T | Streckgrenze (Mpa) | Zugfestigkeit (Mpa) | Dehnung (%) |

| 195 | 320-520 | 20 | |

TOLERANZEN DER EN 10255-ROHRLEITUNGEN

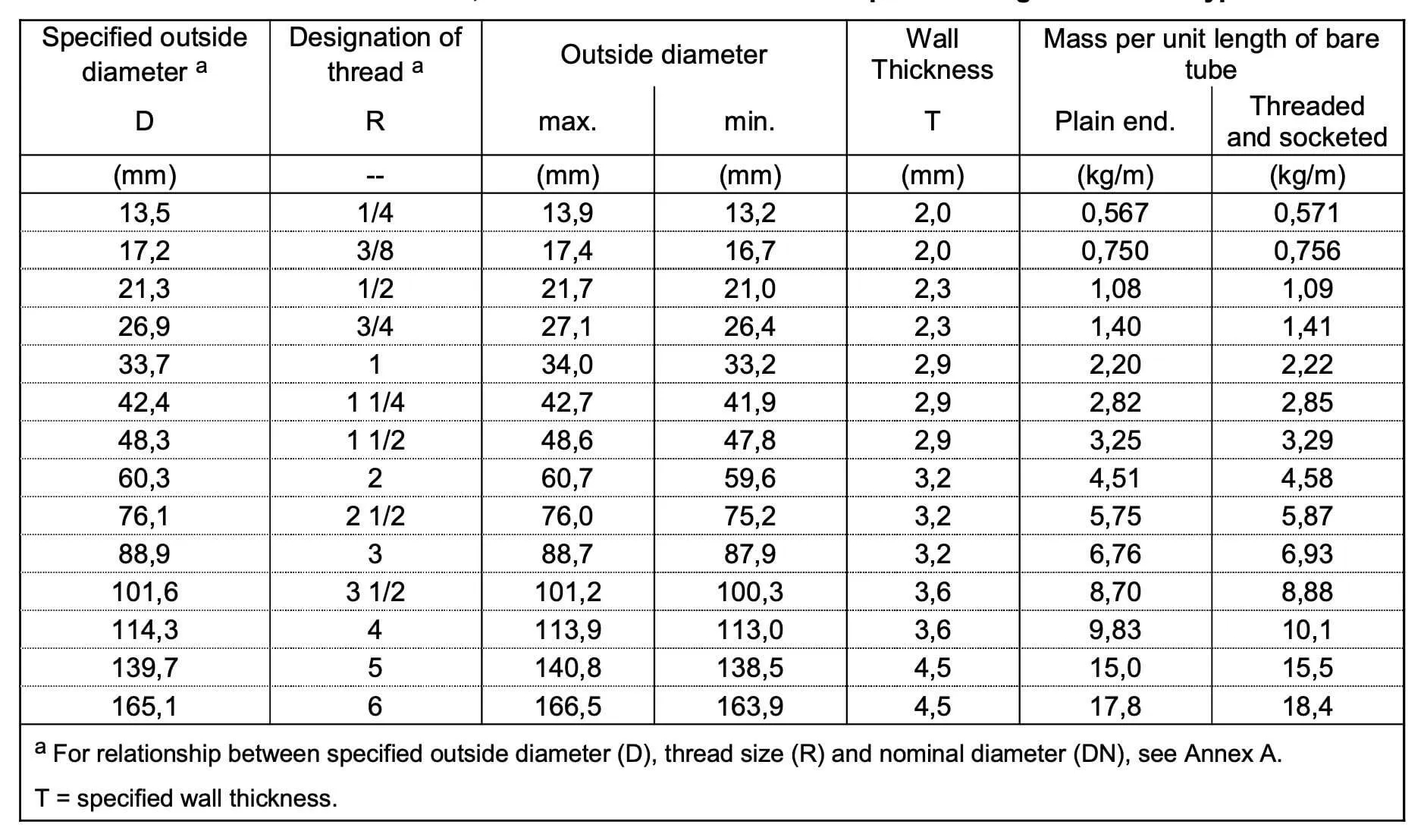

- Typ L - Maßtoleranz und Einheitsmasse

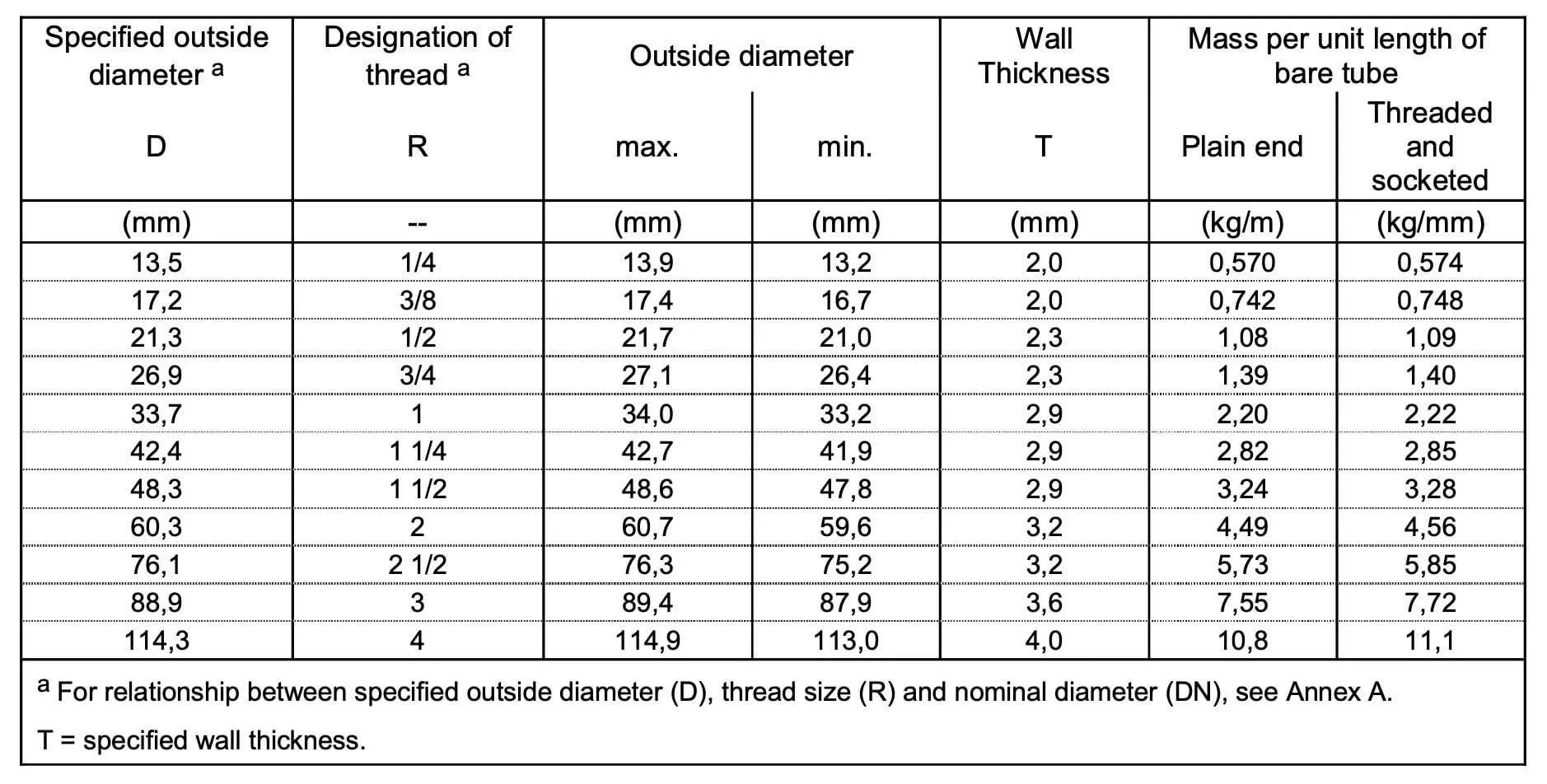

- Typ L1 - Maßtoleranz und Einheitsmasse

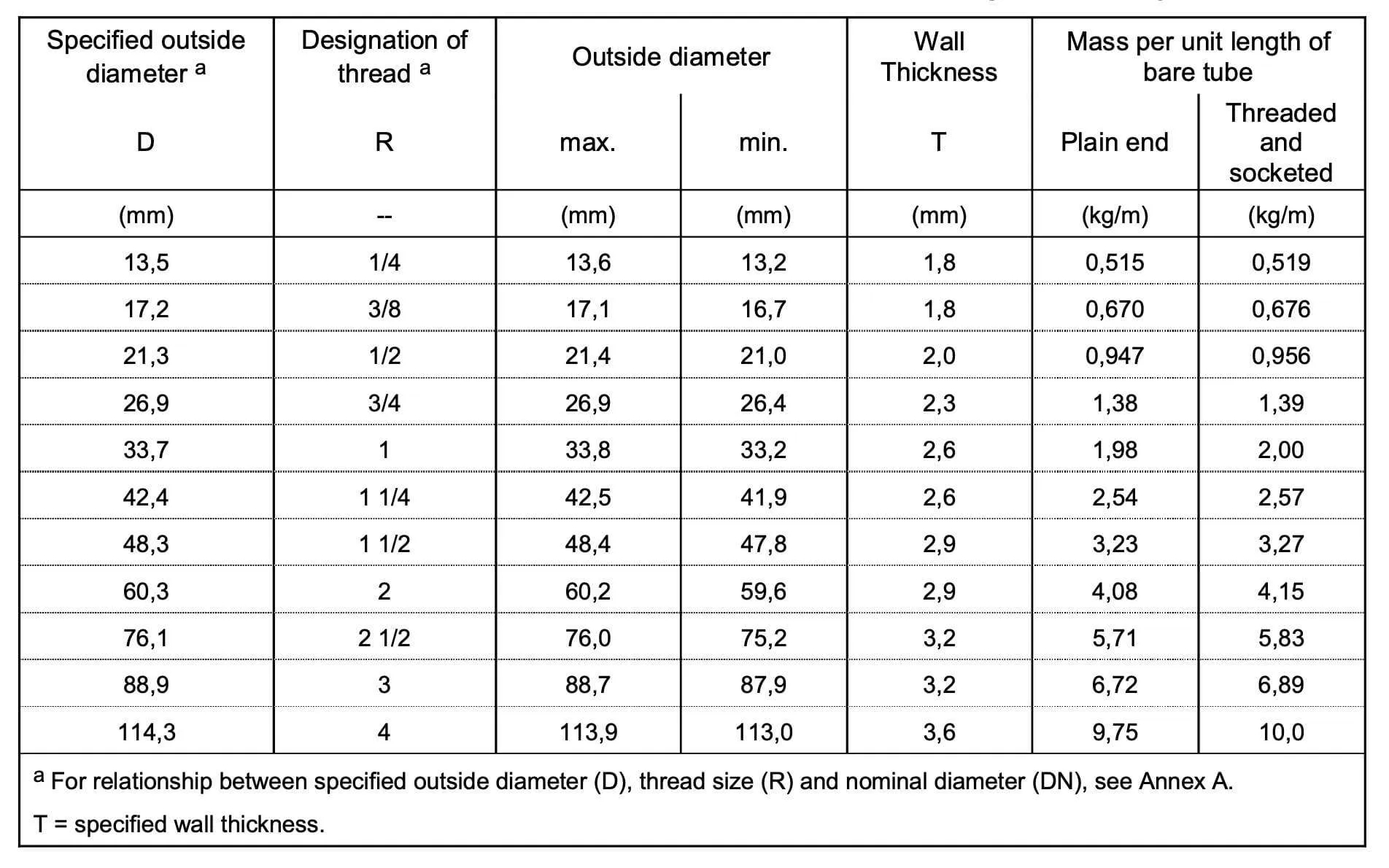

- Typ L2 - Maßtoleranz und Einheitsmasse

- Wandstärke

• ±10 %. für M- und H-Serie und Typ L;

• -8 % mit durch die Massentoleranz begrenzter Plustoleranz für die Typen L1 und L2.

- Gewicht

• ±7,5 % bei Bündeln von 10 Tonnen oder mehr, für M- und H-Serie und Typ L;

• +10 %, -8 % auf einzelnen Röhren für die Typen L1 und L2.

- Geradheit

• Die Geradheit darf 0,002 L nicht überschreiten.

PRÜFUNG UND INSPEKTION VON EN 10255-ROHRLEITUNGEN

- Zugversuch

Der Zugversuch ist an einem blanken Rohr gemäß EN 10002-1 durchzuführen.

- Biegetest

Um die Qualität unserer geschweißten Rohre sicherzustellen, führen wir einen Biegetest gemäß EN 10232 durch. Dieser Test wird auf blanke Rohre mit einem spezifizierten Außendurchmesser von 17,2 mm bis einschließlich 60,3 mm angewendet und das Rohr wird auf einen Winkel von 90 Grad gebogen. Die Nut im Formwerkzeug hat eine Breite, die genau zum Rohrdurchmesser passt, und eine Tiefe, die nicht weniger als die Hälfte des Durchmessers beträgt. Der Radius am Boden der Nut des Formteils ist in der folgenden Tabelle angegeben. Geschweißte Rohre müssen so gebogen werden, dass sich die Schweißnaht an der Außenseite der Biegung befindet. Die Röhrchen dürfen ohne Vergrößerungshilfen keine sichtbaren Risse aufweisen. Durch die Durchführung dieser Prüfung können wir sicherstellen, dass unsere geschweißten Rohre den höchsten Qualitätsstandards entsprechen.

| Durchmesser (mm) | 17.2 | 21.3 | 26.9 | 33.7 | 42.4 | 48.3 | 60.3 |

| Biegeradius | 50 | 65 | 85 | 100 | 150 | 170 | 220 |

- Abflachungstest

Um die strukturelle Integrität geschweißter Rohre sicherzustellen, wird ein Abflachungstest gemäß EN 10233 durchgeführt. Der Test wird auf blanke Rohre mit einem Außendurchmesser von mehr als 60,3 mm angewendet und beinhaltet das Abflachen des Rohrs in einer Presse, bis der Abstand zwischen den Platten, gemessen unter Last, 75 % des ursprünglichen Außendurchmessers erreicht. Die Schweißnaht sollte abwechselnd im 0- oder 90-Grad-Winkel zur Abflachungsrichtung angebracht werden. Während des Glättungsprozesses sollte das Rohr keine Risse oder Fehlstellen aufweisen, die ohne Vergrößerungshilfen sichtbar sind. Sobald der Abstand zwischen den Aufspannplatten 60 % des ursprünglichen Außendurchmessers erreicht, gelten geringfügige vorzeitige Ausfälle an den Kanten nicht mehr als Grund für eine Ablehnung. Dieser Test stellt sicher, dass geschweißte Rohre dem erforderlichen Druck standhalten, ohne zu versagen.

- Dichtheitstest

Jedes System, das den Transport von Flüssigkeiten beinhaltet, muss so ausgelegt sein, dass keine Lecks auftreten. Dies ist besonders wichtig in Branchen wie dem Gesundheitswesen, wo selbst ein kleines Leck schwerwiegende Folgen haben kann. Um die Integrität ihrer Produkte sicherzustellen, müssen Hersteller jedes Rohr einer Dichtheitsprüfung unterziehen. Die gebräuchlichste Testart ist ein hydrostatischer Test, bei dem das Rohr mit Wasser gefüllt und für mindestens 5 Sekunden unter einen Druck von 50 bar gesetzt wird. Hersteller haben jedoch auch die Möglichkeit, eine elektromagnetische Prüfung nach EN 10246-1 anzuwenden. Unabhängig von der verwendeten Testart besteht das Ziel darin, sicherzustellen, dass das fertige Produkt absolut sicher und gebrauchsfähig ist.

- Maßprüfung

Die Größen- und Dimensionsprüfung muss durchgeführt werden.

- Visuelle Untersuchung

Die visuelle Prüfung ist normgerecht durchzuführen.

KENNZEICHNUNG AUF ROHREN EN 10255

Die Markierungen sollten mindestens einmal innerhalb eines Meters von einem Ende des Rohrs angebracht werden, und die Rohre müssen mit geeigneten und dauerhaften Methoden mit den folgenden Informationen gekennzeichnet werden:

• Der Name oder das Warenzeichen des Herstellers;

• Das ernste Symbol (H oder M) und der Typ (L, L1 oder L2);

• Das Symbol des Herstellungsprozesses (S oder W)

Farben können eine hilfreiche Möglichkeit sein, verschiedene Objekte zu organisieren und zu identifizieren, und das gilt insbesondere, wenn es um Röhren geht. Rohre werden häufig in den unterschiedlichsten Umgebungen eingesetzt, von der Baustelle bis zum Labor, und es gibt sie in den unterschiedlichsten Größen und Materialien. Obwohl jeder Rohrtyp seine eigenen einzigartigen Eigenschaften hat, müssen sie alle gekennzeichnet werden, damit sie leicht identifiziert werden können. Der Hersteller kann sich dafür entscheiden, anstelle von Serien- oder Typenkennzeichnungen eine Farbcodierung zu verwenden. Dies erleichtert die schnelle Identifizierung der verschiedenen Röhrentypen, spart Zeit und vermeidet Verwechslungen.

| Schwer | Medium | Typen |

| Rot | Blau | Siehe Toleranztabelle |

Die folgenden Informationen müssen auf dem Etikett jedes Bündels erscheinen:

• Der Name oder das Warenzeichen des Herstellers;

• Der Normcode EN 10255;

• Das Symbol des Herstellungsprozesses (S oder W)

• D (Außendurchmesser) oder R (Gewindegröße);

• Die Serie oder der Typ oder die angegebene Wandstärke.

EN 10255 UND BS 1387 VERGLEICHSTABELLE

BS 1387:1985 wurde abgeschafft und durch die europäische Norm EN 10255:2004 ersetzt (von der nationalen Normungsorganisation des Vereinigten Königreichs als BS EN 10255:2004 „Rohre aus nicht legiertem Stahl, geeignet zum Schweißen oder Gewindeschneiden“) übernommen. Die einander entsprechenden Arten in BS 1387 und EN 10255 sind in der folgenden Tabelle aufgeführt.

| EN 10255 L | – |

| EN 10255 L1 | – |

| EN 10255 L2 | BS 1387 Licht |

| EN 10255 Mittel | BS 1387 Mittel |

| EN 10255 Schwer | BS 1387 Schwer |

AUSSEHEN DER ROHRE EN 10255

Die Qualität eines Rohres wird oft durch seine Oberflächenbeschaffenheit bestimmt. Aus diesem Grund müssen Hersteller darauf achten, dass ihre Produkte frei von Mängeln sind, die durch eine visuelle Untersuchung erkennbar sind. Die Innen- und Außenflächen des Rohrs müssen glatt sein und dürfen keine Mängel oder Markierungen aufweisen, die eine Bearbeitung erfordern würden. Als Mängel gelten alle Oberflächenfehler, die über die vorgeschriebene Mindestwandstärke hinausgehen. Es ist zulässig, Oberflächenfehler durch Schleifen oder maschinelle Bearbeitung auszubessern, vorausgesetzt, dass die Wandstärke im bearbeiteten Bereich nicht unter dem angegebenen Mindestwert liegt. Alle bearbeiteten Bereiche müssen sich nahtlos in die Kontur des Schlauchs einfügen. Durch die Befolgung dieser Richtlinien können Hersteller Rohre mit hervorragender Oberflächengüte herstellen, die den höchsten Qualitätsstandards entsprechen.